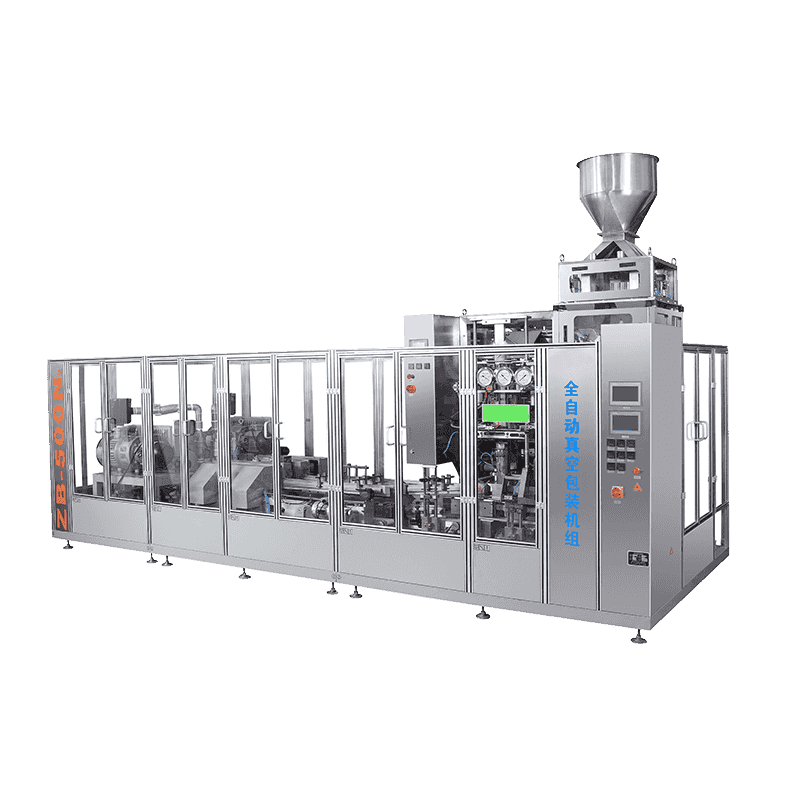

The Linie de producție de ambalare pentru saci de tone , adesea denumită a Geanta Jumbo sau Linie de umplere FIBC (Flexible Intermediate Bulk Container). , este o piesă critică a infrastructurii în logistica și producția modernă. Aceste sisteme extrem de automatizate sunt esențiale pentru ambalarea eficientă și în siguranță a unor volume mari de materiale uscate, fluide, de la produse agricole și chimice până la minerale și agregate pentru construcții. Pe măsură ce comerțul global și producția industrială necesită o producție din ce în ce mai mare, sofisticarea și integrarea liniei de producție de ambalare în saci de tonă continuă să evolueze, reducând costurile cu forța de muncă și minimizând risipa de materiale.

Componente de bază și funcționalitate

O linie de producție completă de ambalare în saci de tonă este un sistem integrat conceput pentru funcționare continuă, de mare viteză. În timp ce configurațiile specifice variază în funcție de caracteristicile materialului (de exemplu, densitate, fluiditate, praf), componentele fundamentale rămân consistente:

- Hrănirea și pregătirea pungilor: Această etapă inițială implică recuperarea automată a unui FIBC plat sau pliat, poziționarea acestuia și fixarea gurii de admisie a sacului pe capul de umplere. Sistemele de ultimă generație utilizează brațe robotizate pentru plasarea și umflarea precisă pentru a se asigura că punga este complet deschisă și gata de umplere.

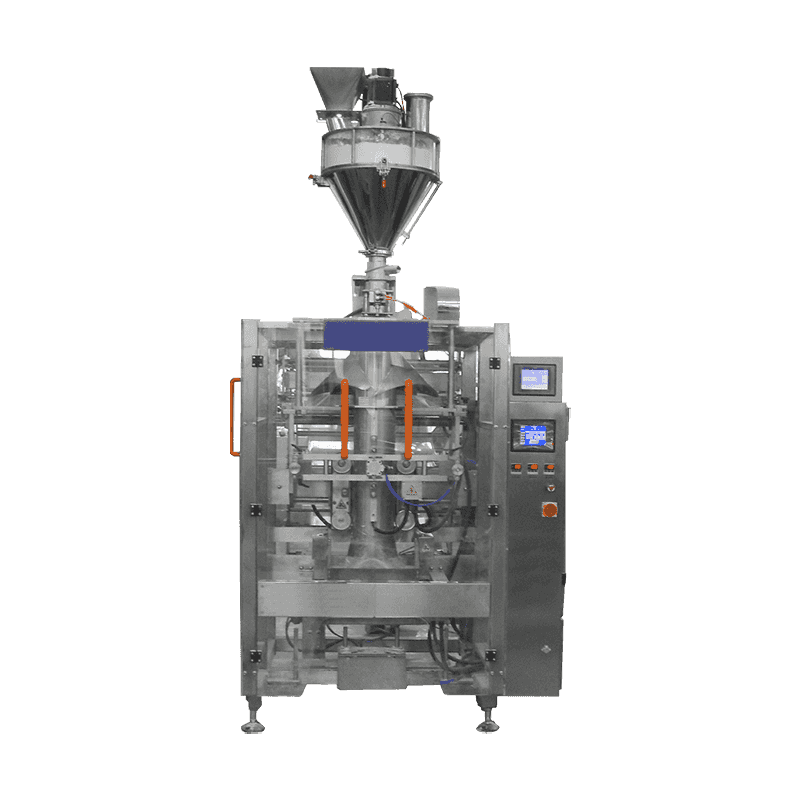

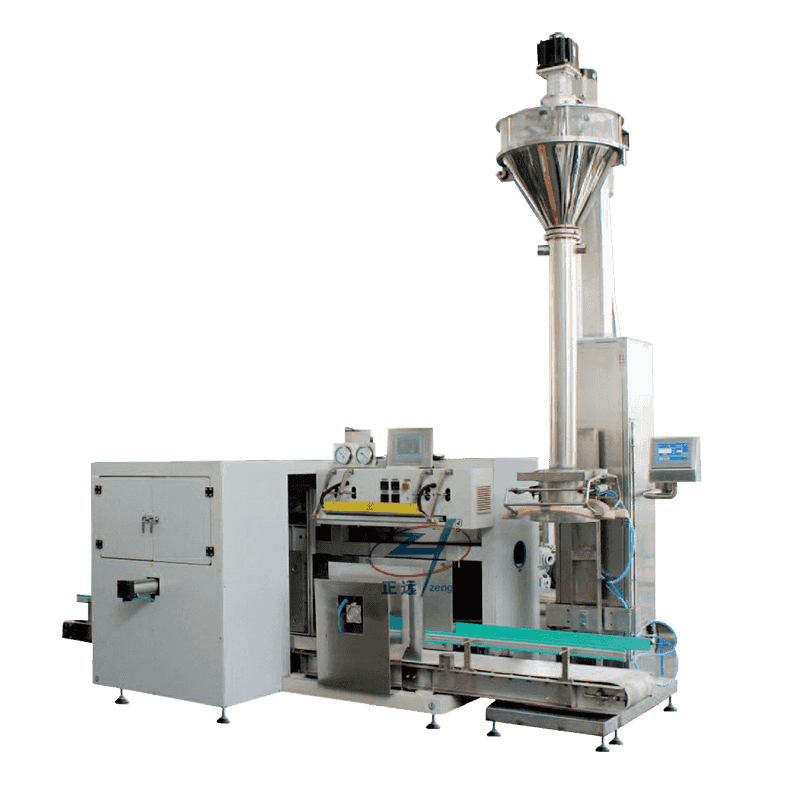

- Sistem de cântărire și dozare: Acesta este centrul procesului. De obicei, utilizează un sistem de celule de sarcină de înaltă precizie pentru a măsura materialul. A mecanism de dozare (cum ar fi un alimentator cu șurub, un alimentator vibrator sau o poartă gravitațională) controlează fluxul de material dintr-un buncăr în vrac în sac. Pentru a asigura acuratețea și viteza, este adesea folosit un proces de umplere în două etape: a umplere rapidă, grosieră urmat de a umplere lentă, fină pentru a atinge greutatea țintă cu precizie.

- Vibrații și compactare: Odată ce materialul este înăuntru, un puternic masa de vibratii este activat. Acest pas crucial stabilește materialul, elimină aerul prins și compactează produsul. Compactarea crește stabilitatea sacului umplut, maximizează încărcarea produsului în container și previne deplasarea în timpul transportului.

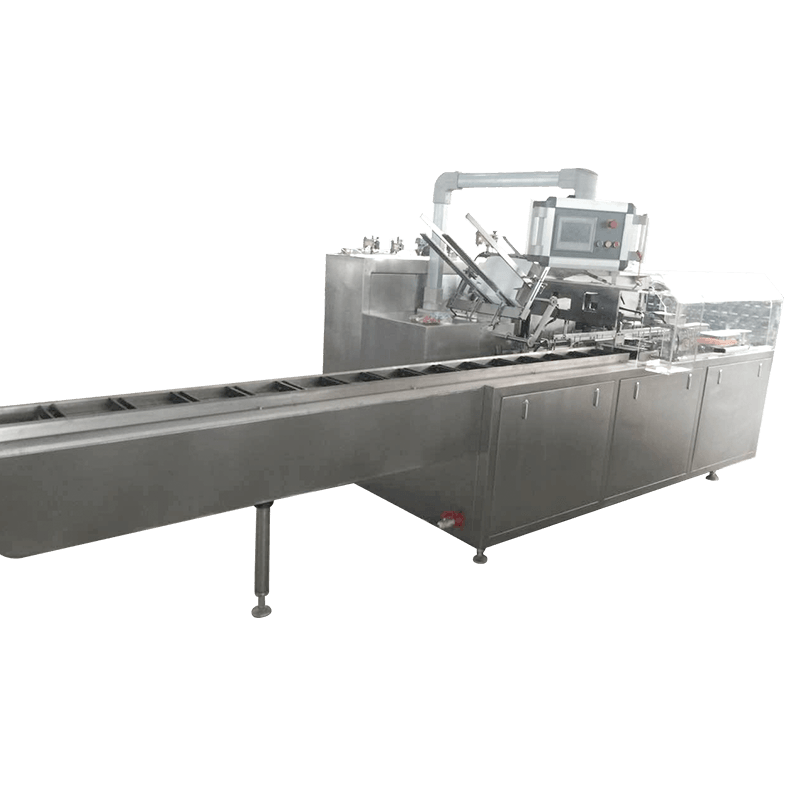

- Eliberarea și etanșarea sacului: După atingerea greutății țintă și compactare, duza de admisie este deblocată și de obicei sigilată (fie legată manual, fie sigilată automat la căldură). Buclele pungii sunt apoi eliberate din cârligele de susținere.

- Transport și paletizare: Sacul de tonă umplut, care poate cântări între 500 kg și 2.000 kg, este transportat în afara stației de alimentare cu ajutorul transportoarelor cu role sau cu lanț. Pentru o automatizare totală, linia se integrează cu a paletizator robot care stivuiește pungile umplute pe un palet, gata pentru depozitare sau expediere.

Progrese tehnologice cheie

Modern Linie de producție de ambalare pentru saci de tones sunt caracterizate de automatizare inteligentă și comenzi sofisticate care sporesc eficiența și siguranța:

- Controlul prafului și protecția mediului: Manipularea pulberilor și a granulelor fine generează inevitabil praf. Liniile contemporane au sisteme integrate de colectare a prafului, care includ adesea hote de extracție și carcase cu presiune negativă, pentru a proteja lucrătorii și a preveni pierderile de materiale.

- Control PLC și interfață HMI: Întreaga linie este gestionată de a Controler logic programabil (PLC) , oferind control precis asupra fiecărui pas. Un ușor de utilizat Interfață om-mașină (HMI) permite operatorilor să modifice rapid greutățile țintă, să monitorizeze debitul, să diagnosticheze defecțiunile și să stocheze rețete pentru diferite produse.

- Conformitatea zonelor periculoase (ATEX/NEC): Pentru produse precum substanțele chimice inflamabile sau praful combustibil fin, echipamentul este proiectat și certificat pentru a respecta standardele de protecție împotriva exploziilor (de exemplu, ATEX în Europa sau NEC în America de Nord), asigurând funcționarea în siguranță în atmosfere potențial periculoase.

- Manipulare automată a sacilor: Cele mai noi linii reduc semnificativ intervenția manuală. Caracteristici cum ar fi sistemele automate de cârlig/de-cook cu buclă și umflarea/dezumflarea automată a duzei cresc drastic viteza și îmbunătățesc siguranța ergonomică a personalului.

Beneficiile implementării unei linii de producție dedicate

Investiția într-o linie de producție specializată de ambalare în saci de tonă aduce avantaje operaționale și financiare semnificative pentru întreprinderile care manipulează materiale vrac:

| Caracteristică | Beneficiu operațional |

| Precizie ridicată | Minimizează distribuirea de produse și asigură conformitatea cu reglementările privind greutățile nete declarate. |

| Viteză crescută | Îmbunătățește dramatic randamentul în comparație cu sistemele manuale sau semi-automate, sporind capacitatea de producție. |

| Forță de muncă redusă | Sunt necesari mai puțini operatori, trecând resursele umane de la sarcini manuale grele la supraveghere și controlul calității. |

| Siguranță îmbunătățită | Mai puțină interacțiune umană cu sarcini grele (până la două tone metrice) și medii cu praf, reducând leziunile la locul de muncă și riscurile respiratorii. |

| Stabilitate sporită | Vibrațiile și compactarea integrate creează pungi dense și stabile care se stivuiesc mai bine și supraviețuiesc solicitărilor de transport. |

Concluzie

The Linie de producție de ambalare pentru saci de tone este mai mult decât un simplu echipament; este o investiție strategică în eficiența, siguranța și fiabilitatea lanțului de aprovizionare cu materiale în vrac. Pe măsură ce industriile continuă să se străduiască pentru producție slabă și amprentă redusă de carbon, cererea pentru soluții de umplere și ambalare mai inteligente, mai rapide și mai durabile se va intensifica, solidificând rolul acestor linii ca active indispensabile.

Contactaţi-ne