Componentele de bază ale unei linii de producție de ambalaje de înaltă eficiență

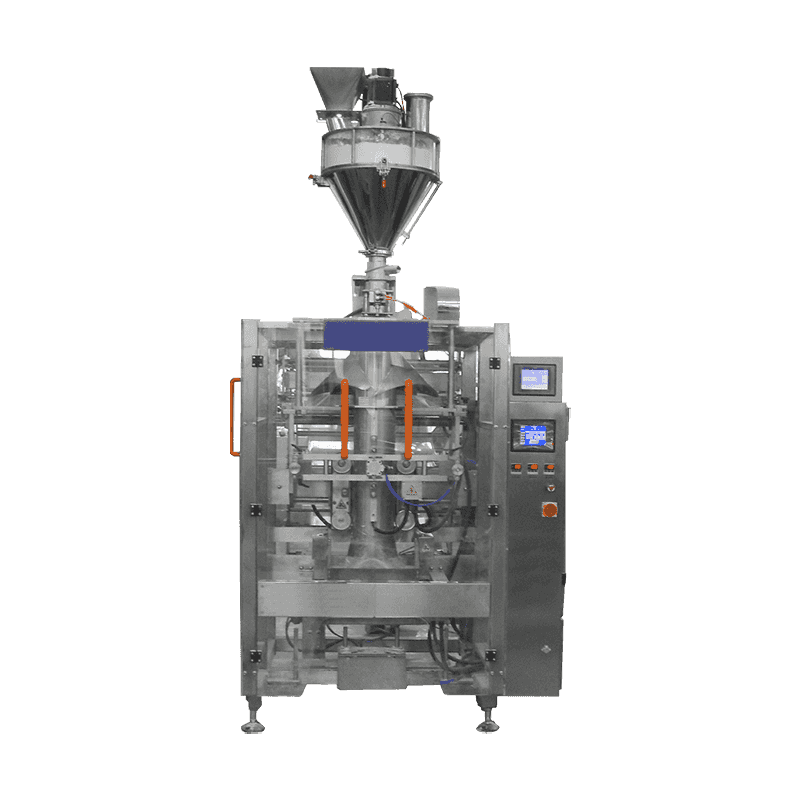

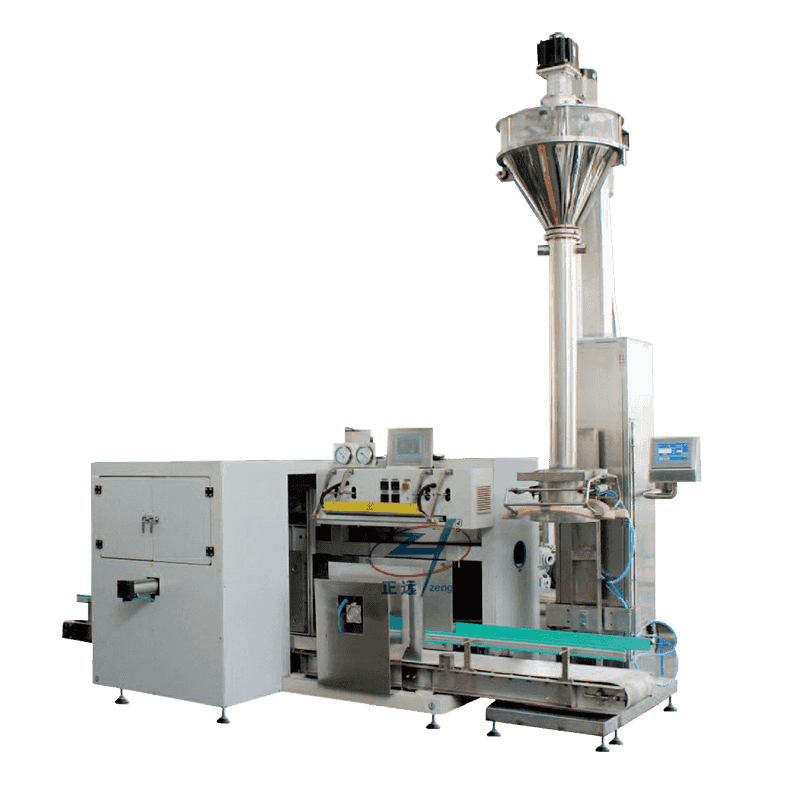

Un modern linie de producție de ambalare este un ecosistem sofisticat de mașini interconectate concepute pentru a transforma produsele vrac în unități pregătite pentru piață. Fundamentul acestui sistem începe cu echipamentele de ambalare primară, cum ar fi mașinile de etanșare verticală a umplerii formelor (VFFS) sau umpletoarele rotative de pungi, care se ocupă de contactul direct cu produsul. Acestea sunt susținute de sisteme de cântărire de înaltă precizie și cântărire cu mai multe capete care asigură precizia dozării, reducând distribuirea de produse și menținând conformitatea cu reglementările. Integrarea dintre aceste componente este critică; un blocaj în etapa de cântărire poate opri întregul proces din aval, făcând protocoalele de comunicare sincronizate esențiale pentru menținerea unui flux constant.

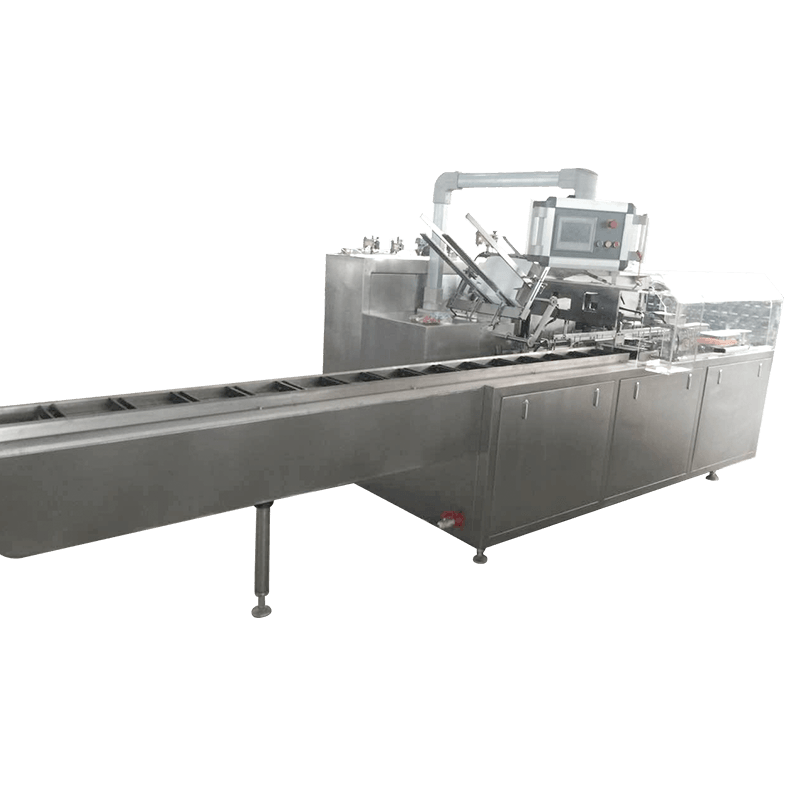

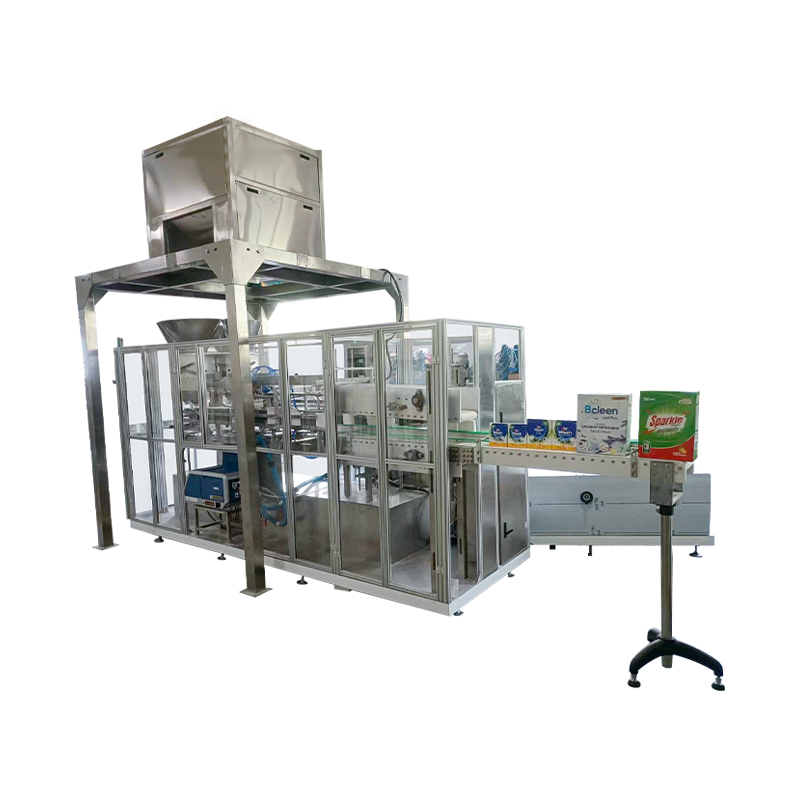

Etapele secundare și terțiare implică ambalarea cartonului, învelișul și paletizarea. Ambalarea secundară se concentrează pe gruparea unităților individuale în cutii pregătite pentru vânzarea cu amănuntul, în timp ce ambalajul terțiar pregătește aceste cutii pentru transportul în vrac. Liniile moderne folosesc adesea integratoare de brațe robotizate pentru paletizare, care oferă o flexibilitate mult mai mare decât paletizoarele mecanice tradiționale. Acești roboți pot fi programați pentru a gestiona diferite dimensiuni de SKU și modele de stivuire, permițând producătorilor să comute între liniile de produse cu timp de nefuncționare minim. Tranziția fără întreruperi între aceste etape este ceea ce definește un mediu de producție de înaltă performanță.

Specificații tehnice pentru echipamente de linie

Atunci când selectați echipamente pentru o linie de ambalare, compatibilitatea tehnică și capacitatea de producție sunt principalele valori ale succesului. Următorul tabel subliniază așteptările standard de performanță pentru utilajele cheie într-un mediu de producție cu volum mediu până la mare:

| Tip mașină | Viteza medie (BPM) | Valoare cheie |

| Umplere rotativă cu lichid | 120 - 400 | Precizie de umplere (±0,5%) |

| Sigilant prin inducție | 60 - 200 | Integritatea sigiliului ermetic |

| Etichetator automat | 150 - 500 | Precizia plasării |

| Montator de caz | 15 - 30 | Consecvența pătratului |

Implementarea inspecției inteligente și controlului calității

Controlul calității nu mai este un proces manual de eșantionare, ci o necesitate automatizată. Sistemele de inspecție vizuală sunt acum standard pe liniile de mare viteză pentru a verifica orientarea etichetei, lizibilitatea datei de expirare și cuplul capacului. Aceste sisteme folosesc camere de mare viteză și software bazat pe inteligență artificială pentru a identifica defectele în milisecunde, declanșând brațe pneumatice de respingere pentru a elimina articolele defecte fără a încetini linia. Acest lucru asigură că numai produsele 100% conforme ajung la stadiul de carcasă, reducând semnificativ riscul retragerilor costisitoare din comerțul cu amănuntul.

Puncte critice de inspecție

- Detectarea metalelor și raze X: scanare pentru contaminanți fizici în cadrul produsului după sigilare.

- Verificarea cântăririi: Verificarea faptului că fiecare pachet îndeplinește cerințele de greutate menționate pe etichetă.

- Verificare OCR: Asigurarea recunoașterii optice a caracterelor a codurilor de lot și a datelor de „limită de consum”.

- Inspecția sigiliului: Utilizarea imaginilor termice sau a senzorilor de presiune pentru a detecta scurgerile în ambalajele flexibile.

Strategii pentru minimizarea timpului de nefuncţionare la schimbare

Într-o instalație cu mai multe produse, metodologia „Single-Minute Exchange of Die” (SMED) este vitală pentru menținerea profitabilității. O linie de producție de ambalaje care durează patru ore pentru a trece de la o sticlă de 500 ml la una de 1 litru reprezintă o pierdere masivă a veniturilor potențiale. Pentru a combate acest lucru, producătorii investesc în utilaje „fără unelte”, unde ajustările pot fi făcute prin intermediul manivelelor cu cititoare digitale sau prin presetări HMI (Human Machine Interface) care reglează automat lățimile transportoarelor și înălțimile senzorilor.

Designul liniei modulare este o altă soluție practică. Folosind unități de echipamente mobile care pot fi introduse și ieșite din linie, instalațiile pot ocoli anumite mașini sau pot schimba capetele de etichetare în câteva minute. Standardizarea finisajelor gâtului containerului și a dimensiunilor etichetelor în diferite game de produse simplifică și mai mult cerințele mecanice ale unei schimbări. Atunci când aceste strategii sunt combinate cu o echipă de întreținere în stil „pit-echipaj” instruită, timpii de schimbare pot fi adesea redusi cu peste 50%, crescând direct eficiența generală a echipamentului (OEE) a fabricii.

Rolul digitalizării și al IoT industrial

Integrarea senzorilor Industrial Internet of Things (IIoT) pe linia de ambalare permite colectarea datelor în timp real și întreținerea predictivă. În loc să aștepte ca un motor să se defecteze, senzorii monitorizează vibrațiile și semnele de căldură pentru a prezice defecțiunile înainte ca acestea să apară. Aceste date sunt introduse într-un sistem SCADA (Control de Supraveghere și Achiziție de Date) centralizat, oferind managerilor o imagine de bord a performanței liniei, inclusiv cauzele de nefuncționare și ratele de rebut. Acest nivel de transparență este esențial pentru îmbunătățirea continuă și ajută la identificarea ineficiențelor subtile care altfel ar putea trece neobservate de operatorii de la etaj.

Contactaţi-ne